Назначение и описание системы

Система вибромониторинга Smart Condition Monitoring (SCM) от компании Mitsubishi Electric, предназначена для проведения превентивной диагностики вибросостояния машин и оборудования в режиме реального времени. Система представляет собой полностью готовый к использованию набор элементов (датчики, кабели, шкаф управления). При этом в системе предустановлены типовые шаблоны конфигурации технологических агрегатов, для настройки которых не требуются глубоких знаний в области вибродиагностики.

Отличительными особенностями системы являются:

• Невысокая стоимость по сравнению с многоканальными системами вибродиагностики, и при этом богатый функционал.

• Компактность, простота монтажа, настройки и эксплуатации системы.

• Наличие предустановленных шаблонов агрегатов (насос, вентилятор, редуктор и

т.д.) для упрощения процедуры настройки.

• Интеллектуальные функции системы – не только сигнализация предельного уровня вибрации, но и указание на возможную причину проявления вибрации, дефект определенного узла.

• Возможность проведения полноценной вибродиагностики агрегата путем анализа графиков и исторических трендов.

• Интеграция системы SCM в АСУТП предприятия по стандартным протоколам связи.

• Наличие специального режима обучения - запоминания характеристик состояния исправного агрегата.

• Масштабируемость системы.

Функции системы:

Система SCM предоставляет обширные возможности для анализа данных мониторинга и оценки состояния контролируемого агрегата. Следующие общие характеристики определяются из сигнала ускорения и сигнала огибающей кривой ускорения:

• среднеквадратичная амплитуда (RMS), широкополосный сигнал.

• среднеквадратичная амплитуда (RMS), селективный сигнал.

• значение амплитуды «пик-пик».

• крест-фактор.

• периодическое значение.

• временной сигнал (W-Сount).

• температура.

В дополнение к этому, применение заранее предустановленных шаблонов узлов обеспечивает адаптированный для различных узлов частотно-селективный контроль. Характерные конфигурации для таких типовых узлов, как вал, ременный шкив или колесо вентилятора, заблаговременно указывают на начальную стадию повреждения. Используя параметры процессов, например, крутящий момент, нагрузку или частоту вращения, можно сделать точные заключения, относящиеся к протеканию изменений характеристик повреждения.

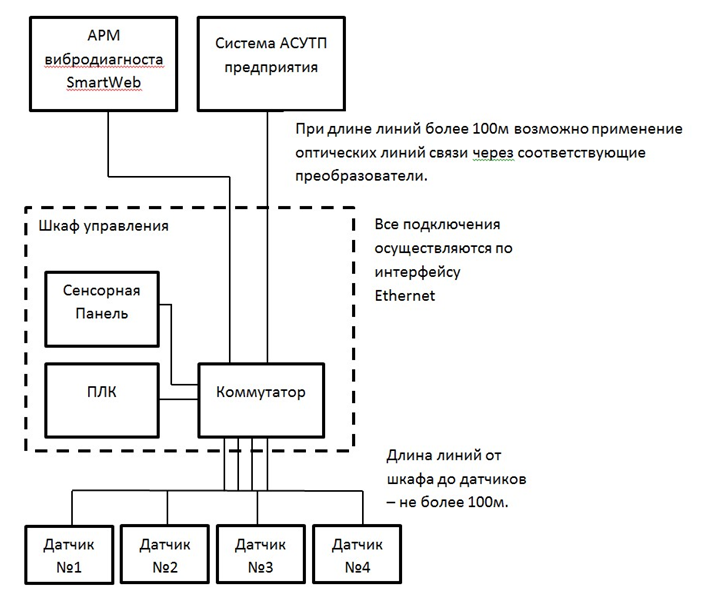

Состав и структурная схема системы.

• Интеллектуальные датчики вибрации (от 1 до 6 датчиков на агрегат).

Датчик представляют собой компактный электронный блок, устанавливаемый непосредственно на узел агрегата. Метод крепления – на винт M6 или путем наклеивания на поверхность. Степень защиты – IP67, температурный диапазон до -20С. Основные параметры измерения вибрации – ускорение, скорость и путь. Дополнительный параметр – температура узла. Для проведения более детального мониторинга технологического состояния агрегата возможно прямое подключение к датчику дополнительных внешних аналоговых сигналов 4-20 мА (2 шт) и импульсного сигнала (1 шт) - например от расходомера, датчика оборотов вала и

т.д.

Отличительная особенность датчиков – встроенная математическая обработка измеренных сигналов.

Т.е. в датчике происходит не только первичная обработка сигналов от преобразователя, но и необходимые математические преобразования: спектральное преобразование Фурье, накопление трендов, анализ и трактовка полученных данных на основании встроенных алгоритмов и шаблонов

• Шкаф управления.

В составе шкафа смонтированы источник питания, 8-ми портовый Ethernet коммутатор с функцией питания PoE, программируемый контроллер и сенсорная панель оператора. Контроллер через коммутатор обеспечивает сбор информации со всех датчиков системы (до 6) по заранее сконфигурированному протоколу не требующего дополнительных настроек. Информация с контроллера отображается в удобном графическом виде на сенсорной панели оператора, а также может быть передана по стандартным протоколам (ModbusRTU или ModbusTCP) в вышестоящую систему АСУТП. На панели отображается текущее состояние агрегата, графики вибрации, а в случае достижения предупредительного или аварийного уровня вибрации – возможные причины, дефекты узла и рекомендации по их устранению.

• Комплект кабелей (от 1 до 6 в системе). Ethernet кабель с поддержкой режима PoE, имеющий на одном конце специализированный разъем для подключения к датчику, с другой – стандартный разъем RJ45. Длина кабелей 10, 20, 30 и 50 м. подключение кабелей в шкаф управления – снизу через блок кабельных вводов.

Структурная схема системы SCM:

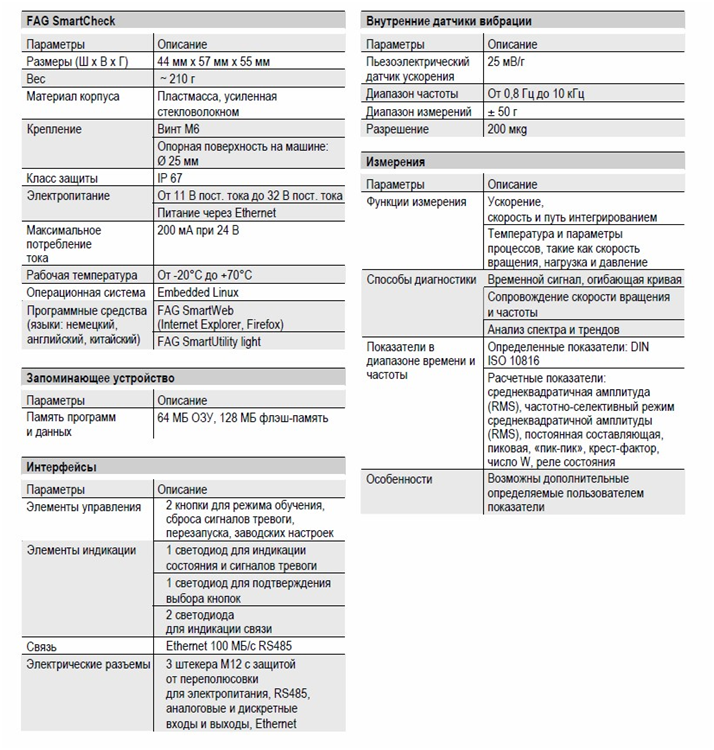

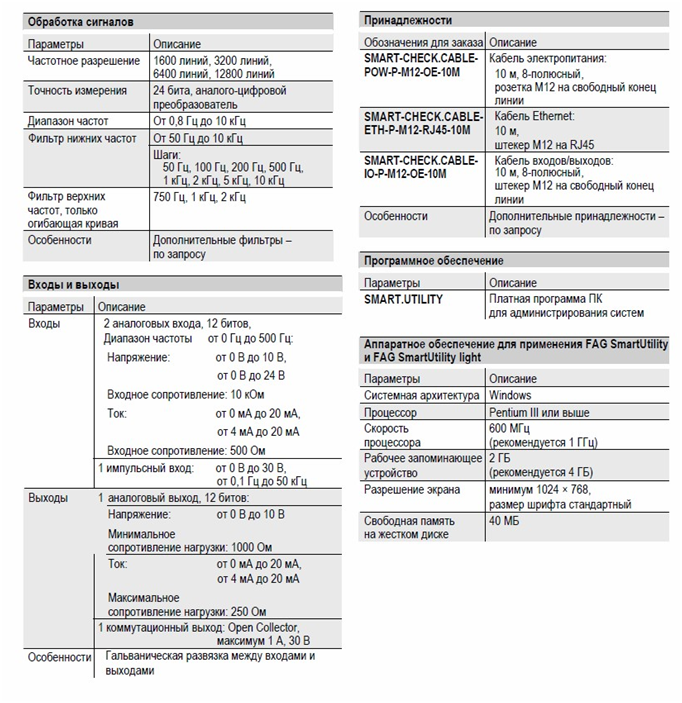

Техническая спецификация интеллектуального датчика SCM:

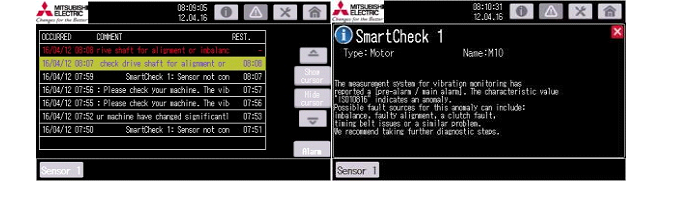

Примеры экранных форм сенсорной панели оператора:

Общее состояние узла (основная информация о значениях вибрации и температуры, а также цветная сигнализация состояния):

Окно аварийных сообщений и рекомендаций по обслуживанию:

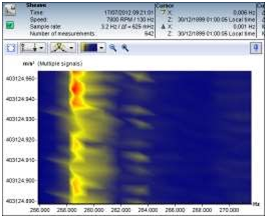

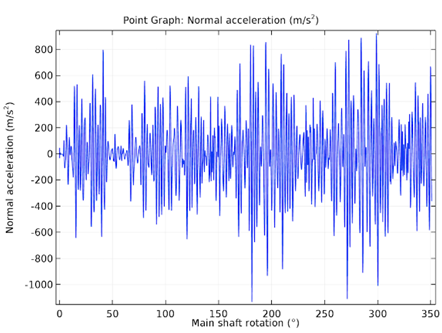

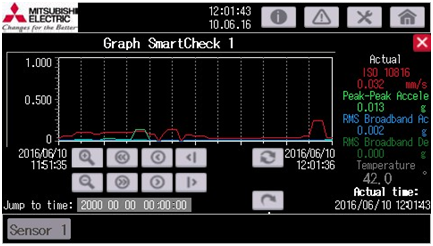

Окно просмотра графиков и исторических трендов:

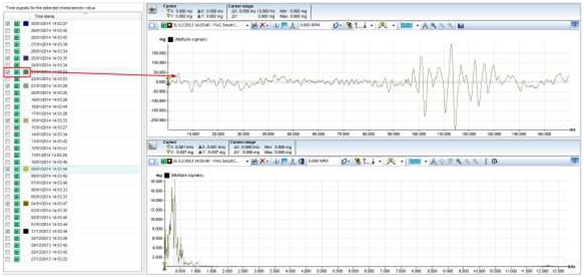

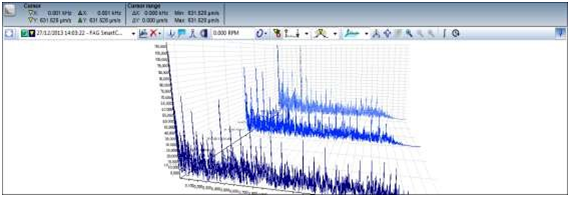

Скриншоты программы SmartCheck Utility для более глубокого анализа вибросостояния каждого узла: